一、宏程序代码后处理的概念与重要性

代码优化:对宏程序代码进行简化和优化,减少不必要的指令和重复的代码段,提高程序的执行效率。

参数调整:根据实际加工需求和机床特性,调整宏程序中的参数设置,如进给速度、切削深度等,以获得最佳的加工效果。

错误检查:检查宏程序代码是否存在语法错误、逻辑错误或与机床兼容性问题,确保程序的正确性和可靠性。

仿真验证:通过数控仿真软件对宏程序进行模拟加工,观察加工过程中的刀具轨迹、切削状态等,提前发现潜在问题并进行修正。

二、宏程序代码后处理的步骤与技巧

消除冗余代码:检查宏程序中是否存在重复的代码段或无用的指令,将其删除或合并,简化程序结构。

优化循环结构:对于宏程序中的循环结构,合理安排循环变量和循环次数,避免不必要的循环嵌套和冗长的循环体。

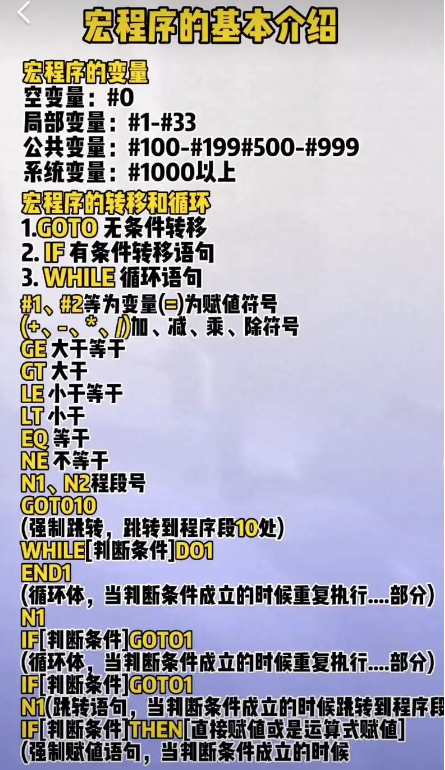

合理使用变量:合理定义和使用变量,避免变量名的重复和混淆,同时注意变量的初始化和更新。

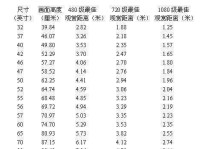

进给速度调整:根据加工材料、刀具类型和加工精度要求,合理设置进给速度。对于不同的加工阶段,如粗加工、半精加工和精加工,可以分别设置不同的进给速度。

切削深度与步距调整:对于切削深度和步距等参数,需要根据实际加工情况和机床性能进行调整,以确保切削过程的稳定性和加工质量。

刀具补偿设置:正确设置刀具补偿参数,包括刀具半径补偿和刀具长度补偿,以保证加工尺寸的准确性。

语法错误检查:仔细检查宏程序代码的语法是否正确,包括指令格式、参数个数和类型等,确保代码能够被数控系统正确解析。

逻辑错误排查:分析宏程序的逻辑流程,检查是否存在逻辑错误,如条件判断不准确、循环控制不当等,通过调试和测试逐步排查和修正。

兼容性验证:确认宏程序代码与数控系统的兼容性,确保使用的指令和功能符合数控系统的支持范围。

选择合适的仿真软件:选择与数控系统兼容且功能强大的仿真软件,如VERICUT等,进行宏程序的仿真验证。

设置仿真参数:根据实际加工条件,设置仿真参数,如刀具参数、工件材料、切削液等,确保仿真结果的准确性。

分析仿真结果:仔细观察仿真过程中的刀具轨迹、切削状态和加工效果,分析是否存在过切、欠切、碰撞等问题,并根据仿真结果对宏程序进行进一步的优化。

三、宏程序代码后处理中的常见问题与解决方法

原因分析:可能是由于宏程序中的参数设置不合理,如进给速度过高、切削深度过大等,导致加工过程不稳定。

解决方法:重新调整相关参数,降低进给速度和切削深度,同时检查刀具和工件的装夹情况,确保其稳定可靠。

原因分析:可能是由于刀具补偿设置不准确、宏程序中的计算误差或机床本身的精度问题。

解决方法:重新设置刀具补偿参数,检查宏程序中的计算公式和变量计算过程,必要时对机床进行校准和维护。

原因分析:可能是由于宏程序使用了某些特定数控系统不支持的指令或功能。

解决方法:根据数控系统的支持范围,对宏程序进行修改,替换不兼容的指令和功能,或者升级数控系统以支持更多的功能。

四、宏程序代码后处理的注意事项与建议

注重代码的可读性:在宏程序代码后处理过程中,保持代码的清晰和可读性,合理使用注释和代码格式化,方便后续的维护和修改。

建立完善的测试流程:建立一套完善的宏程序测试流程,包括代码审查、参数调整、仿真验证等环节,确保宏程序在实际加工中的可靠性和稳定性。

积累经验与总结:在宏程序代码后处理的实践中,不断积累经验,总结常见问题和解决方法,形成一套适合自身加工需求的后处理规范和技巧。